為了實現同步功能,根據傳動方式的不同,可以分為幾種同步方式:機械傳動同步、液壓傳動同步、電氣傳動同步。

同步運動包括速度同步和位置同步兩類。速度同步是指各執行元件的運動速度相同,而位置同步是指各執行元件在運動中或停止時都保持相同的位移量。

常見的幾種多缸運行液壓位置同步回路如下:

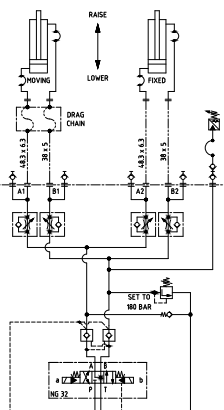

1.節流閥同步回路

圖示兩個油缸的同步由普通的節流閥來調節。在每個油缸的無桿腔和有桿腔均設計有節流閥,可以對每個油缸活塞桿的伸出和縮回速度單獨進行調節。為保證同步效果,建議中間管路的布置盡量對稱,這一點也適合以下談到的各種回路。

優點:回路簡單,容易實現,成本低。如果存在機械剛性連接,同步效果會更好!

缺點:同步精度不高,調節流量易受負載變化的影響。

2.調速閥同步回路

圖示為采用調速閥同步的回路,每個油缸設計一個獨立的調速閥,可以對油缸的速度單獨調節。如果多個油缸的布置比較分散,為了減小管路,建議把調速閥做成缸旁塊的型式,直接安裝在油缸上。

優點:由于調速閥的特性,節流孔調定后其前后壓差不變,不受負載變化的影響,因此其同步精度比節流閥高。

缺點:適用于普通精度要求的場合。

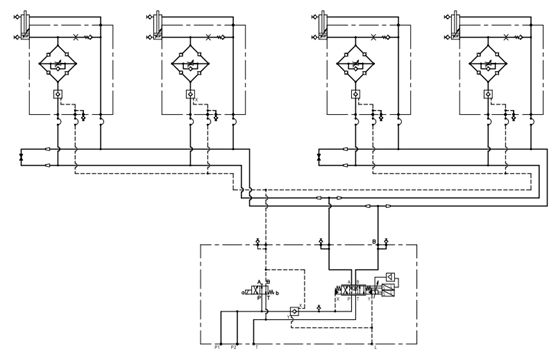

3. 分流馬達同步回路

圖示為典型推薦的分流馬達同步回路設計。一般來說溢流閥1和單向閥2可以由同步馬達廠商整體提供并設定好。單向閥3的選擇必須注意彈簧開啟壓力。節流閥4用于同步馬達速度的控制,對于垂直負載來說,必須是出口節流。

同步馬達有各種型式,如齒輪式和柱塞式等,同步精度也各有差異。

作為一個獨立的流量控制機構,分流馬達對于同步誤差不具備直接的測量手段,所以同步誤差只能在液壓缸到達行程末端時進行調整。圖中液壓回路中安裝的各類閥具有以下一些功能:溢流閥1的目的是防止在液壓缸出口由于壓力過大而產生過高壓力。因此即使回路中只有一只液壓缸已經提前完成了整個行程,其它的液壓缸仍然可以正常完成其工作行程。單向閥2和3的作用 是保證分流馬達的每腔分配室都能維持一個大約4bar的最小壓力。

保證系統最小壓力是非常重要的。當其中一只液壓缸已經完成其全部工作行程時,分流馬達仍然在為其余速度較慢的液壓缸工作。這時,系統的最小壓力就保證了管路相通的速度較快的液壓缸不會發生吸空現象。

優點:分流馬達可以實現多個油缸(部分產品可以達12個油缸)同步,根據不同馬達類型和不同供應商產品制造工藝,同步精度在0.5~5%之間,同步效果不錯。

缺點:具有較高同步精度的分流馬達如柱塞式分流馬達較貴,而且同步效果受油液黏度、流量水平、負載均衡程度等的影響。如果多個油缸在運行過程中的負載很不均衡,不推薦采用分流馬達同步回路,因為其不具有自動補償功能。

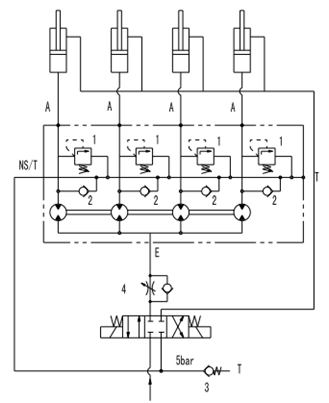

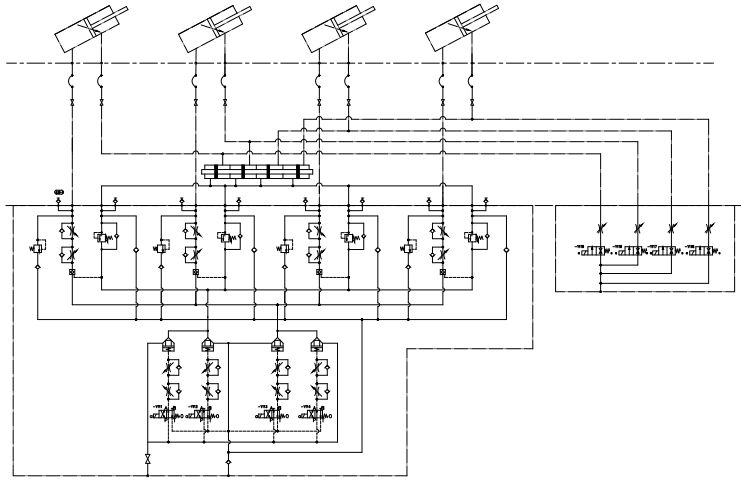

4. 由調速閥+節流閥(阻尼)補償+位移傳感器等構成的回路

圖示為采用調速閥+節流閥(阻尼)+位移傳感器的原理參考。在該設計中,一個主電磁換向閥之后是四個調速閥,分別控制四個油缸的升降。但是由于負載的不均衡,或者無法確保四個調速閥完全調的一致,油缸的位移在運行過程中會有偏差,如果偏差超出可接受值,這時候可以通過每個油缸獨立的“電磁閥+液壓鎖+阻尼”回路對此進行補償,補償是屬于微調的流量,具體什么時候該補償,補償多少,需要結合油缸上位移傳感器的數值通過編程實現。

優點:每個油缸可以單獨調節,與位移傳感器組合實現閉環控制,實現自動補償,控制精度較高,不受偏載影響。

缺點:系統設計略復雜,需要用到位移傳感器,對電氣控制要求更多了。

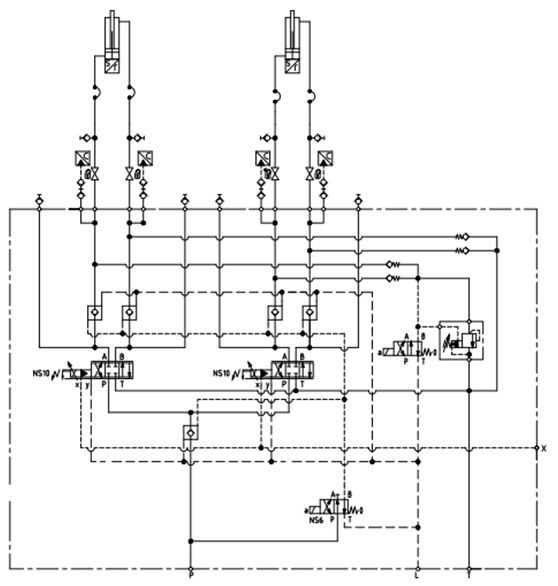

5. 同步缸同步回路

圖示為采用同步缸的液壓回路參考。每個油缸的速度由調速閥控制(圖示畫法為節流閥),同步效果由同步缸保證。作為可選項,為了彌補長期工作之后油缸內泄露對同步效果的影響,右邊的獨立閥組用于終點補油,可不定期用。

優點:因為每次同步缸動作時排出的體積絕對相等,同步精度高。

缺點:同步缸需要根據實際系統定制,無標準化產品,通常比較昂貴。

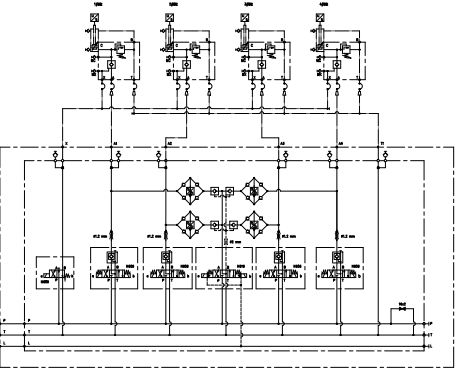

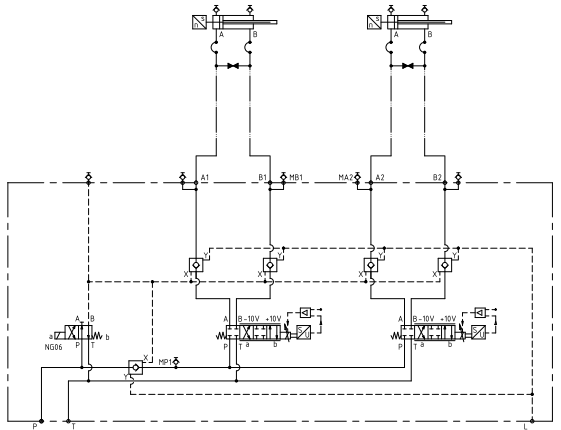

6. 比例閥/伺服閥同步回路

圖示同步回路為采用比例閥/伺服閥的兩缸同步回路。每個油缸對應一個比例閥/伺服閥,油缸運行位置由位移傳感器檢測,實現閉環控制。

通常采用伺服閥同步的回路,也是一個壓力控制回路,即該設備需要實現“位置控制+力控制”的雙重控制。

優點:控制精度高,可達到μm級別的控制,原理通常并不復雜。

缺點:對電氣控制要求高,需要電氣工程師與液壓工程師共同配合,結合比例閥或伺服閥的不同特性,實現最優的控制策略,才能保證同步效果。